【プロが解説】風力発電にはなぜメンテナンスが必要?法律や点検内容、最新技術まで解説

風力発電の安全性と発電効率を維持するために欠かせない“風車のメンテナンス”。法律に基づく点検義務から点検内容、最新技術の活用まで、ユーラステクニカルサービスの髙木晋洋が詳しく解説します。

- 風力発電

解説者

株式会社ユーラステクニカルサービス

事業推進部長

髙木 晋洋

風力発電の仕組みや風車の構造については、風力発電の仕組みとは?メリット・デメリットも簡単に解説をご参考ください。

風力発電設備にメンテナンスが必要な理由とは?

――なぜ風力発電設備にはメンテナンスが必要なのでしょうか?

(以降、髙木)

風力発電設備は屋外に発電設備があるため、常に風や雨にさらされる過酷な環境にあります。火力や原子力といった他の発電設備と比較すると、経年劣化あるいは自然災害の影響を受けやすいため、事故や故障が発生する確率も高くなっています。設備の健全性が低下したまま運転を継続すると、運転不可能になったり、あるいは災害を起こしたりする可能性もあるため、そういったことを防ぐために定期的な点検とメンテナンスが欠かせません。点検で異常な音や振動、部品の劣化、破損などを早期に発見し、設備を健全な状態に保つことが重要です。メンテナンスを怠ると、発電効率の低下や運用コストの増加、重大な故障、さらには災害事故につながるリスクがあります。

――風力発電は、一般的にはどれくらいの期間稼動するのですか?

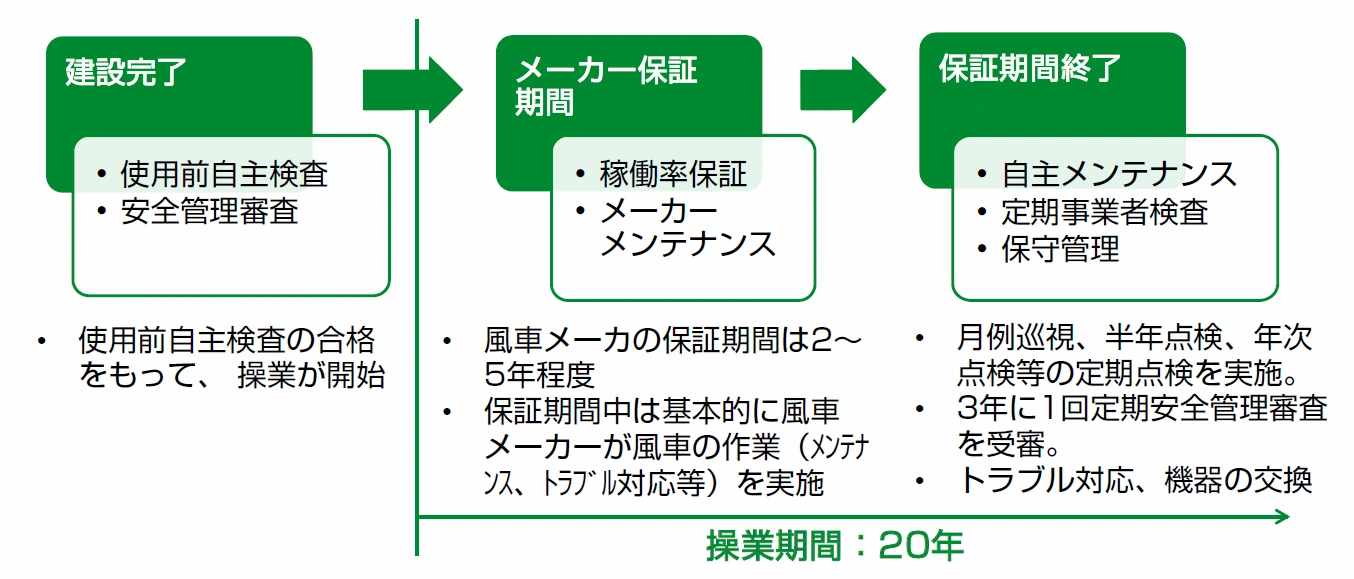

風力発電は20年間操業する前提で計画しています。20年間の理由は主に2つあります。1つは風車の規格にIEC(International Electrotechnical Commission)という規格があり、風車の設計寿命は基本的に20年以上ということで設計されているためです。最近は、25年や30年の運転に耐えるよう設計されている風車も出てきており、20年を超える運転期間で計画することもあります。

もう1つはFIT(固定価格買取制度)の期間も関係します。FITの買取期間も20年で設計されていることもあり、一般的には風力発電所の操業は20年間となっています。

――20年間ずっとメンテナンスが必要になるということですね。どのような体制でメンテナンスをするのでしょうか?

運転開始すると、最初の数年間(ユーラスエナジーの場合、2~5年が多い)は風車メーカーの保証期間となり、基本的に風車メーカーのスタッフにメンテナンスやトラブル対応・部品交換を風車メーカーの責任として対応していただきます。保証期間終了後は、自社でメンテナンスを手配するか、風車メーカーに引き続き対応してもらうことになります。小規模の発電所を運営する事業者は、20年間全て風車メーカーにメンテナンスをしてもらうという場合もありますが、ユーラスエナジーグループの場合は当社がメンテナンスをする方針をとっています。

風力発電の点検内容と電気事業法による義務

――風力発電設備にはどのようなメンテナンスが必要なのでしょうか?

風力発電設備のメンテナンスは、電気事業法で定められています。電気事業法においてユーラスエナジーグループの風力発電設備は事業用電気工作物に分類され、500kW以上の風力発電設備の設置者には、保安規程の作成・届出・遵守や使用前自主検査・定期自主検査の実施などが義務付けられています。

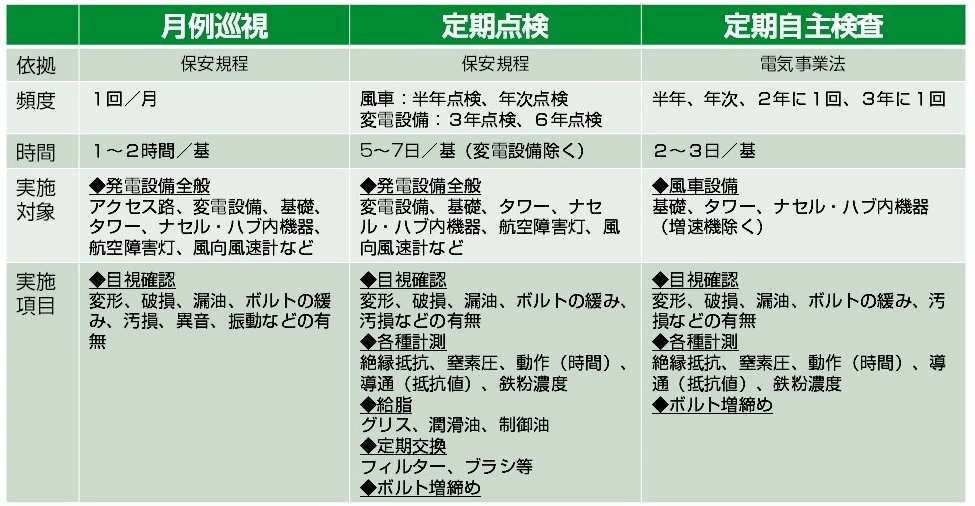

保安規程は、風力発電設備ごとの実態に合った内容を自主的に定めます。当社では、保安規程の中で月1回の月例巡視と、半年・年次・3年などの定期点検を定めています。

――月例巡視と定期点検、それぞれどのような点検を行っているか教えてください。

月例巡視では、測定や交換などはほとんど実施せず、基本的に目視点検がメインになります。風車1基あたりにかける時間も1~2時間ですが、実施頻度が高いため、風車の状態を把握するには最も有効で、不具合や故障を発見する機会も多く非常に重要な点検です。最近では、ナセル内にカメラを設置してナセル内を監視することで、風車への昇塔を省力化する取り組みなども進んでいますが、2カ月に1回は風車に昇る運用にしています。

定期点検の項目は、風車メーカーのマニュアルに準じて実施することになりますが、機種によって項目や基準、実施頻度などが異なっています。また、当社ではメーカーのマニュアルに加えて、過去の知見や経験に基づいた点検項目を定期点検に追加しています。絶縁抵抗や圧力、動作時間などの測定作業や、グリス(油)の補充、部品の定期交換、ボルトの増し締めなどを行い、風車1基あたり5日から7日くらいかけて行います。点検実施の際には風車を停止しなければならないので、逸失売電量を少しでも少なくするために、定期的な点検は4月から10月頃にかけての風の弱い時期に実施するよう計画しています。

風車にはSCADA(Supervisory Control and Data Acquisition/スキャダ)という、風車の運転状況を遠隔で監視・制御できるシステムが搭載されており、日常的な監視と異常の早期発見が可能になっています。風車で不具合やトラブル(エラー)が発生すると、SCADAを通じて、当社所員の携帯に当該エラーの情報が発信される仕組みとなっています。

また、当社の東京本社には、24時間集中監視センターを設けています。24時間365日、風車の状態や落雷情報などを監視し、風車の運転停止やエラーリセットなどの対応をしています。風車でエラーが発生した場合には、監視センターにもエラーの情報が届いて、どの風車がどのような理由で止まっているのかを把握することができます。エラーの種類によって、監視センターで対応する事象、現場での対応が必要な事象などの判断を監視センターで行い、現場での対応が必要な場合には、事業所所員の携帯へ連絡する体制となっています。また、監視センターのもう一つの大きな役割として、雷の監視があります。落雷は風車のブレードの損傷原因の一番の原因ですが、風車が運転中に落雷を受けて破損してしまうと、その破片は最大で400m近く飛散することになります。そのため、近隣に交通量の多い公道や公共施設等がある風車については、雷雲が近づいてきたら実際に落雷が起こる前に事前に風車を停止する運用にしており、この対応を監視センターにて行っています。

――電気事業法で定められた定期自主検査はどのようなものですか?

定期自主検査は、2010年代に風力発電所でローターやナセルの脱落、風車の火災事故といった重大事故が相次いだことを受けて、2017年より法制化された検査制度で、公衆に被害を及ぼすような火災・倒壊などの事故を防止することを目的に検査項目が定められています。重大事故防止を目的とした42項目に加えて、推奨7項目が設定されており、項目ごとに詳しい検査方法も記載されています。当社の場合は、定期点検で定期自主検査の項目の大部分がカバーされており、定期点検と定期自主検査をそれぞれ実施する必要はないため、定期点検の項目として対応している場合がほとんどです。

――巡視や点検で不具合や故障を見つけた場合は、どのような対応をするのでしょうか?

定期点検では一定期間毎に交換する定期交換を行っていますが、不具合や故障を発見した場合は、都度部品交換や補修などをしています。風車の場合、基本的には部品が破損した場合は交換することが多いですが、ブレードや風車基礎のように交換できなかったり、また交換に多大な費用が掛かったりする機器は、補修により機能を回復させています。ナセルの中の増速機など大型クレーンが必要な大がかりな交換工事もありますが、当社の場合はそういった作業も自分たちで実施しています。

風力発電メンテナンスに活用される最新技術とは?

――メンテナンスをするにあたっては、最新技術もどんどん取り入れていると聞きました。

ブレードの点検には、最近ドローンを取り入れています。ブレードは風車の中でも重要な部品であり、その点検と補修がメンテナンスの要といえます。ブレードの点検は、地上からカメラや双眼鏡での目視などで行っていましたが、ドローンで実施することで時間や工数の削減もでき、カメラや双眼鏡よりも精度が高い点検が可能となっています。またドローン点検の記録は画像として保存されるため、過去に遡って確認が可能となります。従来の点検では、異常が確認された箇所のみ記録を残す対応となっており、点検で異常を見落としてしまうと記録が残らず、その異常がいつから発生していたものなのか全く分からない状況でしたが、ドローンでの点検によってそういったことが解消されています。 また、ブレードCMS(コンディショニングモニタリングシステム)というシステムが登場しており、試験運用しています。従来ドライブトレイン(主軸-増速機-発電機などの回転機器が接続されている部分)など回転機器の状態監視としてCMSが導入されてきていましたが、ブレードのCMSも開発が進んできています。ブレードに異常がないかを常時監視するモニタリングシステムで、ブレードから発する風切り音で異常音を検出するシステムや、加速度センサーをブレードの根元に設置し、振動数などの異常をモニタリングするシステムなどがあります。

また、ブレードCMS(コンディショニングモニタリングシステム)というシステムが登場しており、試験運用しています。従来ドライブトレイン(主軸-増速機-発電機などの回転機器が接続されている部分)など回転機器の状態監視としてCMSが導入されてきていましたが、ブレードのCMSも開発が進んできています。ブレードに異常がないかを常時監視するモニタリングシステムで、ブレードから発する風切り音で異常音を検出するシステムや、加速度センサーをブレードの根元に設置し、振動数などの異常をモニタリングするシステムなどがあります。

ブレードのドローン点検は基本的に年一回になっており周期があるため、タイムリーに状態を確認することが難しい状況です。つまり、次の点検までに損傷が進行してしまう可能性があるということです。そのため、異常な兆候を早く見つけることが重要で、そのためには常時状態をモニタリングをすることが必要なのです。

そのほか、管理システムを導入し、作業履歴など過去のデータを一元管理し、AIを活用して監視の効率化や発電効率の改善などにつなげる取り組みも始めています。

まとめ

風力発電設備のメンテナンスは、安全性と発電効率を維持するために欠かせない取り組みです。法律やガイドラインに基づいた点検に加え、最新技術の導入により、より効率的かつ確実な保守が可能となっています。今後も技術革新と現場の知見を融合させ、持続可能なエネルギーの安定供給を支えていくことが求められます。

ユーラステクニカルサービスが提供する「Eurus O&M Service」については、こちらのページをご覧ください。